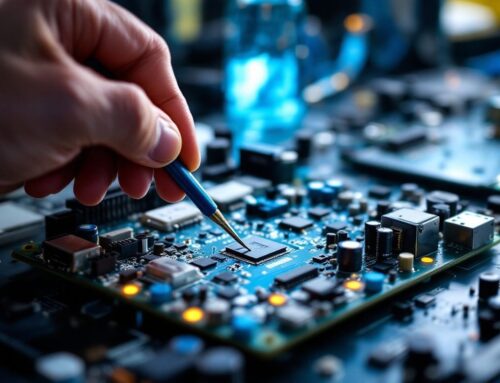

La elección adecuada de puntas y flux para SMD es fundamental para garantizar la calidad de tus trabajos de microsoldadura. Con una amplia variedad de opciones disponibles en el mercado, es esencial comprender cómo las aleaciones y el tamaño de los pads pueden influir en tu selección. Esta guía te llevará a través de los aspectos más importantes que debes considerar para mejorar el resultado de tus reparaciones electrónicas. Al adquirir este conocimiento, podrás optimizar tus herramientas y alcanzar un nuevo nivel de calidad en tus proyectos de soldadura.

Importancia de elegir correctamente puntas y flux para SMD

La elección adecuada de puntas y flux para SMD es vital para lograr la calidad deseada en las reparaciones electrónicas. Cada componente y circuito tiene sus especificaciones únicas, lo cual exige que la herramienta de microsoldadura sea precisamente seleccionada. Imagina un pintor que utiliza un pincel grueso para un detallado retrato; aunque sea un pintor experto, la herramienta inapropiada puede afectar negativamente el resultado final.

Uno de los principales motivos para elegir correctamente estas herramientas es que influye directamente en la calidad de la soldadura. Las puntas SMD son responsables de transmitir calor a las conexiones, por lo que una elección incorrecta puede resultar en un excesivo o insuficiente calor aplicado, dañando los pads o los componentes SMD mismos. Así, el uso de una punta inadecuada podría provocar que las uniones no sean sólidas, limitando la durabilidad del dispositivo reparado.

Más allá de la calidad visible, una selección incorrecta de puntas y flux puede reducir la eficiencia del trabajo realizado. Por ejemplo, usar flux inapropiado para una determinada aleación no solo puede complicar la tarea de soldadura, sino también incrementar la cantidad de retrabajos necesarios si los enlaces no son confiables. Esto impacta negativamente en la productividad, haciendo que tareas simples requieran más tiempo del necesario.

No solo se trata de eficiencia, también hay aspectos económicos a considerar. Equipos dañados debido a una mala soldadura significan gastos adicionales para el cliente o el taller, afectando directamente el margen de ganancia. Al optimizar tu elección de herramientas, estarás protegiendo no solo tu reputación profesional sino también los recursos financieros.

La seguridad es otro aspecto crítico. La transferencia de calor inadecuada no solo pone en riesgo el hardware, sino también la integridad del técnico. Un flux que genere más humo o residuos de lo necesario puede contaminar el ambiente de trabajo, creando un espacio inseguro. Por otra parte, una punta que necesite una temperatura mayor para funcionar puede aumentar el riesgo de quemaduras accidentales.

Por último, la experiencia del cliente también sufre cuando no se eligen correctamente las herramientas adecuadas. Reparaciones fallidas o recurrentes pueden llevar a la pérdida de confianza por parte de los clientes, afectando tu reputación y la posibilidad de recomendaciones futuras. Un cliente satisfecho es a menudo tu mejor publicidad, y elegir correctamente tu equipamiento de microsoldadura contribuye enormemente a ello.

Por todas estas razones, es imperativo entender cómo las características de las puntas SMD y los tipos de flux afectan tu trabajo. No se trata solo de conocimiento técnico, sino de una atención meticulosa a cada detalle para garantizar que ofreces la mejor solución posible. Con una elección informada, puedes asegurar reparaciones de alta calidad, eficientes y seguras, protegiendo tanto tus intereses como los de tu cliente.

Tipos de puntas para SMD y sus aplicaciones

Trabajar con componentes SMD requiere precisión y herramientas especializadas. Una de estas herramientas esenciales son las puntas de soldadura. Las puntas para SMD varían en forma y tamaño para adaptarse a diferentes tipos de componentes y niveles de detalle. Comprender estas variaciones es clave para realizar soldaduras efectivas y que duren.

Comenzando por las puntas cónicas finas, son ideales para trabajos de alta precisión donde el acceso a pequeñas áreas es crucial. Son perfectas para ajustar componentes diminutos sin dañar las áreas circundantes, lo que es esencial en reparaciones minuciosas. Estas puntas permiten aplicar calor de manera específica, evitando el sobrecalentamiento.

Por otro lado, las puntas de tipo cincel son más gruesas y se utilizan generalmente para componentes que requieren más calor. Su forma plana permite un área de contacto más amplia con los pads, facilitando una distribución uniforme del calor. Se recomiendan para componentes con un perfil térmico mayor, como las terminales de las baterías.

Las puntas tipo cuchara también son comunes, especialmente populares por su habilidad para soldar y desoldar componentes sin necesidad de reposicionar la herramienta constantemente. Son perfectas para trabajos donde hay una cantidad considerable de soldadura que manipular, ayudando a eliminar el exceso de material de manera eficiente.

Un tipo especializado son las puntas de aguja. Estas son extremadamente finas y se emplean para trabajos en conexiones ultra pequeñas o en reparación de pistas dañadas. Aunque son delicadas, su precisión las hace indispensables para determinadas tareas.

Elegir el tipo correcto de punta no solo afecta la eficiencia del trabajo, sino también la calidad de la soldadura. Por ejemplo, una punta mal elegida puede llevar a un insuficiente contacto de calor, resultando en una conexión débil que puede fallar con el tiempo. Además, el uso de la punta adecuada puede acelerar significativamente el proceso de soldadura, impactando positivamente en la productividad general.

En el contexto de reparación de dispositivos electrónicos más grandes, como placas base de ordenadores, es posible que se necesite una variedad de puntas para abordar diferentes desafíos de manera efectiva. La combinación de puntas precisas y de amplio contacto permite adaptarse a las demandas variadas de cada proyecto.

conocer bien los diferentes tipos de puntas para SMD y sus aplicaciones no solo mejora la calidad de las soldaduras sino que también ofrece flexibilidad en el trabajo. Al elegir la punta adecuada para cada tarea, se maximiza la eficiencia y se asegura un resultado duradero. Este conocimiento es valioso no solo para las reparaciones del día a día, sino también para mejorar las habilidades de un técnico en electrónica.

Criterios para elegir flux según la aleación

Elegir el flux adecuado para tu trabajo en SMD es como encontrar la receta perfecta para un platillo delicioso: necesita los ingredientes correctos para ofrecer el mejor resultado. Comencemos con las aleaciones más comunes en la microsoldadura: plomo-estanho, libres de plomo y de alta temperatura, cada una con sus peculiaridades.

La aleación plomo-estanho es tradicional en muchos talleres de reparación debido a su fácil manejo y su baja temperatura de fusión. Para esta aleación, el flux con base de resina (RMA) es una opción excelente. Este tipo de flux ofrece una buena capacidad humectante, lo que significa que ayuda a que el estaño fluya de manera uniforme sobre las superficies a soldar. Sin embargo, uno de los inconvenientes de este flux es que puede dejar residuos ácidos que, si no se limpian correctamente, pueden corroer la placa con el tiempo. Por ello, es importante limpiar bien después de su uso.

Las aleaciones libres de plomo, cada vez más utilizadas por normativas medioambientales, requieren un flux con diferentes características. Debido a sus temperaturas de fusión más altas, como las presentes en aleaciones SAC (estaño, plata y cobre), se necesita un flux más activo, generalmente uno de tipo no corrosivo (NC), que no requiere limpieza pero es menos efectivo para remover óxidos. Este tipo de flux es ideal cuando la limpieza de residuos es difícil o imposible, pero hay que considerar que su menor capacidad de activación puede dificultar la unificación si se trabaja con componentes oxidados.

Para aquellas aleaciones utilizadas en situaciones donde el calor es extremo, como las de alta temperatura, el flux tipo ácido puede ser adecuado para asegurar una buena unión. Sin embargo, este tipo también tiene desventajas importantes: los flux ácidos son agresivos y pueden dañar componentes delicados si no se elimina completamente tras el proceso de soldadura. Es crucial balancear su uso para aprovechar sus beneficios sin comprometer la integridad del trabajo.

Adicionalmente, está el flux en forma de gel, ideal para soldaduras precisas en aplicaciones SMD. Este producto evita el exceso de esparcimiento, ofreciendo un control superior al trabajado con flux líquido, especialmente útil en trabajos complejos en pequeñas piezas. Sin embargo, es más costoso y debe ser manejado con cuidado para evitar la contaminación de la placa con residuos no deseados.

Por último, recordemos que el tipo de flux también debe depender de la habilidad y preferencia personal del técnico. Algunos profesionales prefieren una aplicación en pincel, otros en aguja o jeringa, variando según el tipo de proyecto. La elección puede impactar directamente en la calidad y eficiencia del trabajo, por lo que experimentar con pequeñas cantidades puede ser una estrategia inteligente para identificar qué funciona mejor en cada situación.

el tipo de flux ideal dependerá no solo de la aleación usada, sino también del tipo de trabajo que vayas a realizar y el entorno en el que se llevará a cabo. Conocer las propiedades y limitaciones de cada opción te permitirá elegir con sabiduría y asegurarte de que tus proyectos de microsoldadura sean un éxito.

Influencia del tamaño del pad en la elección de herramientas

El tamaño del pad es un factor crucial al seleccionar las herramientas adecuadas para realizar microsoldaduras en componentes SMD. Los pads más pequeños requieren un enfoque más delicado y herramientas especializadas que permitan una manipulación precisa sin causar daño a los componentes. Si el tamaño del pad es considerablemente reducido, necesitarás una punta fina y un flux que fluya con facilidad, ayudando a que el material de soldadura se asiente correctamente sin expandirse. En cambio, para pads más grandes, es posible usar puntas más gruesas que permiten una distribución uniforme del calor.

En primera instancia, los pads de tamaño más pequeño se benefician de puntas tipo aguja. Este tipo de puntas son ideales para SMD con una densidad alta de componentes, donde el espacio es un verdadero desafío. Estas puntas permiten que el calor se centre en áreas específicas, reduciendo el riesgo de dañar componentes cercanos. Para un flujo de soldadura eficaz, un flux de base en alcohol es preferible, ya que su viscosidad es baja, facilitando su aplicación en espacios diminutos.

A medida que el tamaño de los pads aumenta, se pueden considerar puntas de tipo cónica o de cincel. Estas son más adecuadas para componentes que poseen una mayor superficie de contacto. Por ejemplo, las puntas de cincel permiten un mejor contacto térmico, asegurando una transferencia de calor eficiente a lo largo del pad y asegurando una soldadura más estable y duradera. Al mismo tiempo, para estos pads más grandes, un flux en pasta puede ser útil, ya que proporciona una acción capilar que ayuda a distribuir la soldadura de manera uniforme.

Tomemos un escenario práctico: estás trabajando con un circuito que tiene una mezcla de pads pequeños y medianos. Aquí, podrías comenzar usando una punta de aguja fina para los componentes SMD más pequeños, asegurándote de aplicar una cantidad controlada de flux de baja viscosidad. A medida que avanzas hacia áreas del circuito con pads más grandes, puedes cambiar a una punta de cincel y un flux de pasta para manejar la mayor cantidad de soldadura necesaria.

Es importante considerar que, independientemente del tamaño del pad, siempre debes buscar que la elección de la punta y el flux esté alineada con el tipo de soldadura y componentes específicos con los que estés trabajando. La adaptabilidad es clave para abordar varios tipos de reparación sin comprometer la calidad o la integridad de la soldadura final. Esta meticulosidad no solo mejora el acabado de la reparación, sino que también ayuda a evitar retrabajos innecesarios, elevando la eficiencia de todo el proceso de microsoldadura.

Errores comunes al seleccionar herramientas para SMD

Al elegir puntas y flux para SMD, es común cometer errores que pueden afectar la calidad de tus trabajos de microsoldadura. Conocer estos errores y saber cómo evitarlos te ayudará a mejorar tus habilidades y obtener mejores resultados en tus reparaciones electrónicas.

- No investigar sobre el material de aleación: Muchas veces, se eligen las herramientas sin considerar el tipo de aleación de la soldadura. Investiga y selecciona puntas y flux que sean compatibles para asegurar una unión sólida.

- Elegir puntas demasiado grandes o pequeñas: La escala de las puntas debe coincidir con el tamaño del pad y el componente. Vibra entre el desempeño de la punta y la precisión necesaria para evitar dañar otros componentes.

- Ignorar la temperatura de trabajo del flux: Cada flux tiene un rango de temperatura óptimo. Asegúrate de que tu equipo pueda operar dentro de ese rango para evitar un trabajo deficiente o incluso daños.

- Comprar por precio y no por calidad: Las herramientas más baratas pueden no ser las mejores para tu proyecto. Invertir en calidad asegura que obtendrás mejores resultados y menos fallos en el largo plazo.

- Desconocer la toxicidad del flux: Algunos flux pueden ser tóxicos si se inhalan o manipulan sin precaución adecuada. Lee las especificaciones del producto y utiliza equipo de protección personal si es necesario.

- Subestimar la importancia de la limpieza: Un área de trabajo sucia puede afectar la adherencia del solder. Limpia regularmente tu espacio y herramientas para mantener un entorno propicio para soldar.

- No considerar la reactividad del flux: Algunos flux reaccionan de manera diferente dependiendo del contexto. Asegúrate de que el flux que elijas no afecte negativamente a otros materiales del circuito.

Al evitar estos errores comunes, estarás mejor preparado para seleccionar las herramientas correctas que se adapten a tus necesidades de microsoldadura. Aumentarás tu eficacia y lograrás un acabado profesional más consistente en tus proyectos.

Beneficios de la correcta elección en la microsoldadura

Elegir correctamente las puntas y el flux para SMD es un paso crucial que puede transformar por completo la calidad de tus trabajos de microsoldadura. Estos elementos no solo influyen en el acabado final de una soldadura, sino que también afectan directamente la integridad y durabilidad del ensamblaje electrónico. Al seleccionar las herramientas apropiadas, puedes lograr un nivel de precisión y calidad notablemente superior.

Un buen comienzo es entender cómo las puntas adecuadas optimizan el proceso. Las puntas están diseñadas para transferir calor de manera eficiente y mantener una temperatura constante. Una punta mal seleccionada podría ocasionar una transferencia de calor ineficaz, lo que puede resultar en soldaduras frías o en el sobrecalentamiento de los componentes, comprometiendo así la calidad de la unión. Cuando el flujo de calor es óptimo gracias a la selección adecuada, se asegura una fusión homogénea entre el soldador y los componentes, garantizando uniones resistentes y duraderas.

Por otro lado, el flux también juega un papel esencial en la microsoldadura. Su función es preparar la superficie, eliminando óxidos y permitiendo una mejor adherencia del metal de aporte. Optar por un flux que sea compatible con la aleación y el tipo de componentes con los que estás trabajando es fundamental. Por ejemplo, un flux inadecuado podría generar residuos que afecten el rendimiento del aparato a largo plazo. Más allá de la limpieza, un flux bien escogido facilita el trabajo, incrementando así tu productividad al evitar retrabajos y correcciones.

La productividad es otra área donde la correcta elección de herramientas puede marcar una gran diferencia. Con herramientas adecuadas, el tiempo dedicado a cada reparación se reduce significativamente. Esto se traduce no solo en un aumento de la eficiencia, sino también en ahorro de costos. Por ejemplo, al utilizar una punta diseñada específicamente para el tamaño de pad con el que trabajas, la cantidad de veces que necesitas repetir una soldadura disminuye, permitiendo un flujo más continuo y menos interrupciones.

Además de mejorar el rendimiento inmediato, las ventajas también se extienden al futuro. Una selección incorrecta puede originar fallos a largo plazo, afectando la funcionalidad del dispositivo. Al elegir herramientas optimizadas, se minimizan las posibilidades de que surjan problemas como contacto deficiente o desconexión de componentes. Este tipo de fallos no solo reduce la vida útil de los dispositivos, sino que también puede incrementar la tasa de devoluciones y reparaciones adicionales en un contexto comercial.

Como resultado de aplicar estos criterios en la elección de tus herramientas para SMD, no solo elevas la calidad de tus soldaduras, sino que también incrementas la confiabilidad y longevidad de tus proyectos. Esto, a su vez, se traduce en menor tiempo invertido en correcciones y una mayor satisfacción del cliente. Así, la inversión inicial en herramientas precisas compensa con creces a medida que ves disminuciones en los fallos y un aumento en la eficiencia de tus operaciones diarias.

Mantenimiento y cuidado de puntas y flux para SMD

El mantenimiento y cuidado de las puntas y el flux para SMD no solo garantizan su longevidad, sino que también aseguran un desempeño óptimo en tus trabajos de microsoldadura. Con algunos hábitos sencillos, puedes extender significativamente la vida útil de tus herramientas.

Comencemos hablando de las puntas. Una de las prácticas más efectivas es limpiarlas regularmente. Cada vez que termines de usarlas, asegúrate de pasarles una esponja húmeda. Esto ayuda a eliminar restos de soldadura y a prevenir que las puntas se oxiden. Además, al evitar que los residuos se acumulen, las puntas conducirán el calor de manera más eficiente.

Otra recomendación es estañar las puntas con soldadura justo antes de guardarlas. Este proceso es conocido como «tin coating» y protege la punta al cubrirla con una capa delgada de soldadura. Así, no solo se previene la oxidación, sino que se asegura que esté lista para el próximo uso sin problemas. Si la punta ya muestra signos de oxidación, un limpiador de puntas puede restaurar su capacidad.

En cuanto al flux, su almacenamiento adecuado es clave. Siempre cierra bien el recipiente después de cada uso para evitar la evaporación y la entrada de contaminación. Podrías considerar guardarlo en un lugar fresco y seco, lo que ayuda a mantener su eficacia a lo largo del tiempo. Si detectas que el flux ha cambiado de color o consistencia, puede que sea un indicativo de que ya no está en condiciones óptimas, y lo mejor sea reemplazarlo.

Cuando trabajes con flux, úsalo con moderación. Más cantidad no siempre significa mejores resultados; de hecho, el exceso de flux puede resultar contraproducente, dejando residuos que pueden ser difíciles de limpiar y afectar la calidad de la soldadura. Un aplicador preciso, como un palillo o una jeringa, puede ser de gran ayuda para controlar la cantidad.

Finalmente, revisa periódicamente la integridad de tus herramientas. Si notas que una punta ya no calienta correctamente o el flux no rinde igual, es momento de evaluarlos. Invertir en su buen mantenimiento no solo ahorra dinero a largo plazo al retrasar su sustitución, sino que garantiza que las reparaciones electrónicas se realicen con la calidad que esperas.

el cuidado adecuado de puntas y flux no es complicado ni requiere mucho tiempo, pero sí resulta fundamental. Al mantener tus herramientas en óptimas condiciones, no solo optimizas tu inversión, sino que te aseguras de que tus proyectos de microsoldadura se realicen con eficiencia y precisión.

Desde mi taller realizo todo tipo de reparaciones electrónicas: placas base, módulos de control y circuitos industriales. Con más de 20 años de experiencia en electrónica aplicada a electrodomésticos, maquinaria fitness, climatización (HVAC) e industria, soy especialista en diagnóstico, microsoldadura SMD/BGA y recuperación de pistas. Comprometido con la sostenibilidad, comparto conocimientos y buenas prácticas para prolongar la vida útil de los equipos y reducir los residuos electrónicos.

Deja tu comentario